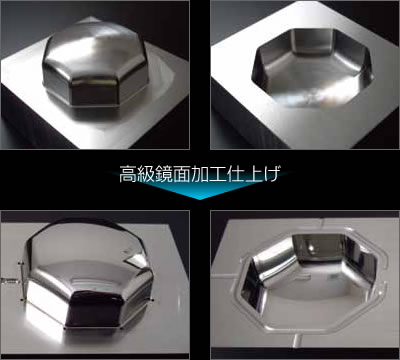

トータルパフォーマンスを捉えた技術革新がここに実現!!

従来、高級鏡面加工仕上げ、鏡面金型磨きを要求される場合は、高級金型材(冷間ダイス鋼HPM31、RIGOR、HRC56°~HRC61°)を使用し、金型加工後、鏡面磨きを施工していたものが調質材(プリハードン鋼NAK80、HRC40°/HRC38°~35°)を使用して金型製作しても、磨きに要する時間短縮も兼ねて、高級鏡面加工仕上げが出来るように技術開発をしました。また、ステンレス鋼(HPM38、STAVAX、HRC54°)などの難仕上げ材も従来ハンドラッピングによる鏡面仕上げができなかったものが出来るようになりました。

これは、高級鏡面加工仕上げを要する製品のコストダウンや、製品のファーストトライ日程までも短縮するという、トータルパフォーマンスを捉えた技術革新だと思っております。

単純に、焼き入れ鋼の金型製作工程、工数とプリハードン鋼の金型製作工程、工数とを比較すれば一目瞭然である。また、金型硬度に対する耐久性の問題では、プリハードン鋼はチッ化処理にてHRC60°まで表面硬度を上げ、耐久性の問題に対応しています。その場合、製品のクオリティーが、ユーザー様の基準をクリアした時点で量産体制にシフトする際、鏡面仕上げ後の仕上げ面に対するチッ化処理となる為、チッ化処理による曇りが発生しますが、再度鏡面加工を施すことで、チッ化処理前の仕上げ状態と同じで、何の問題も無く復元することが可能です。

どのような製品の磨きにあてはめられるか…

今までのコストパフォーマンスに対する取り組み

自動車アフターパーツ、LED拡散、オシャレ小物、美容器、化粧品用器(コンパクトケース、口紅ケース、マスカラの容器、ネイルアート)、高級食器などのように、一部に平面部のあるような艶出し商品は平面部の面仕上げに映りこみや肌荒れ等により商品価値に差がつき高額見積もりの原因となっているのが現実です。

美容、化粧、高級食器、また血液の通るような医療器関係の品物も、高密度研削による鏡面化という対応で、金型鋼種の自由化に伴う金型の造り込みと、工程工数削減、低級材による高級鏡面加工仕上げで、他との差別化、トータルパフォーマンスを手に入れてみてはいかがでしょうか。

鏡面金型技術だからこそ実現可能な品質を追求し続けます。