完成までの流れをスライドショーでご確認頂けます。

挑戦

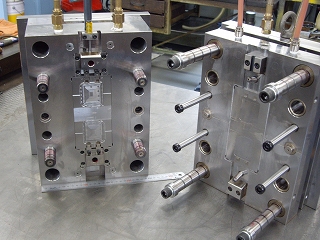

焼入れ型、生型、インサート型、インサートパンチ切断機構、薄肉成形品(0.3㎜)金型…etc 書ききれないほど沢山の金型、金型機構があります。

弊社でも、今までいろいろな金型構造に取組んでまいりました。

困難な問題にも積極的に取り組み、世の中から 『モノを造る』 という課題を与えてもらい、目に見えない何かに向かって 『創造する』 という楽しさや、ピーンと張りつめた緊張感の中で、呼吸をしていることすらも忘れてしまう真剣勝負。

目の前に立ちはだかる難題の壁を、自分自身に負けないように、克己心と思い遣りを以って、如何なる課題にも挑戦してゆきます。

目で捉えずとことんやり抜く

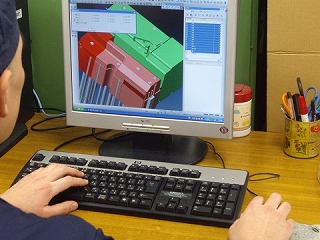

新規開発案件でも、常識的目線でモノゴトを捉えて取り組みを考えると、不可能という文字が頭に浮かびますが、目で捉えず持ち前の感性で捉え、経験という処方箋を随所に織り交ぜ、とことんやり抜く気持ち、折れない心と思い遣りを以って取り組むことで具現化してこれました。

これも、お客様と二人三脚、ひざを突き合わせての意見交換をし、時には折り合いつかずに衝突もあったり…。

でも、これがあるからこそ真剣に向き合って取組んだ結果が出るのだと思っております。

また、真剣だからこそ、おもしろいのだと。真剣に取組んだ製品が手にとって判るからこそ、辛いことも苦しいことも、喜びに変わるのだと思います。

結果に偶然は無い

辛い苦しい時間を経て金型を完成させて、成形機に取付けた金型から製品が取り出され、アツアツの製品を手にし、お客様から『おっ ええやん』

この一言で、苦労した時間も徹夜の疲れも、チャラになって、『やり抜いて良かった』 という気持ちになれる。

金型て、不思議なモンやと、つくづく思います。

また、社員にも常々云うのですが、『結果に偶然は無い』 と、過ごしてきた時間、やってきた事が、結果として出ただけや。『驕るな!侮るな!』

これからも社員一同、自分達の意識を向上させて、鉄の塊に熱い想いと技術を吹き込み、マザーツールと呼ばれる金型を世に送り出し、いつまでも世の中のお役にたてるような企業で在り続けたいと、日々精進してゆきたいと思っております。

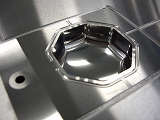

アンダー処理について

スライドコア、傾斜コア、先抜きコア、無理抜きコア、二段スライドコア…etc こちらも様々なアンダー処理方法があります。

というか、考えて実行すれば、何なりとできていきます。

ここいらは、お客様と製品開発段階での折衝も兼ねていかないと独断でやってしまうとエライ事になってしまいますので、お互いの譲歩できる範囲で製品モデル変更、金型強度、セオリーを提案しながら進めていくことになります。

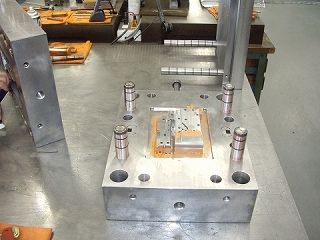

金型構造、突き出し方法

製品によっては、意匠面に、ゲート残り、ライン、不可 といった、特殊な金型構造を強いられる製品も多々あります。

そのような場合、サイドゲートにて、製品の側面からのゲート配置。ステボスを可動側に設けてのトンネルゲート設置。

製品深さが浅い品物であれば、カーブゲート(バナナゲート)ですが、いづれもゲート処理のための二次加工が発生してしまったり、フィルムインサートが必要な製品や、いろんな制約を受ける部分であったり…

そのような場合、固定、可動を天地さかさまにしてのCAV突き出し方法で、固定側からEPを配置し、ゲートもEPを避けたところに配置する。結果、成形されて出てきた品物は意匠面には何の傷跡も無い、無垢な意匠面が誕生する。

ガス抜き対策について

成形品を、見た目も寸法も、スカッと上げるには、やはりガス抜き対策を怠っては良品は取れません。

型屋にとって、ガス抜きは大変厄介で邪魔くさいものですが、やはり、そこで一手間かけることによって、成形条件の調整巾を大きくし、成形機にも金型にも過負荷を掛けることなく、スムースに良い品物が量産できるように心がけています。

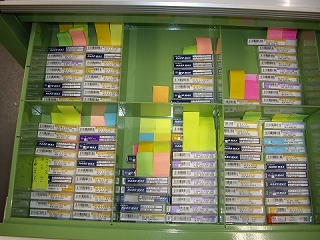

弊社では、設計型割り段階からの検討で、ゲート諸元が定まったうえで、おおむねガスの発生が起こりうるだろう…という個所に、ブッシングライン承認をいただくなり、間接ベント、直接ベントを設ける等でファーストトライ品で、ほぼ満足していただける結果、実績を残していますので、量産品になるまでの時間のロスを最小限度にし、お客様の安心、信頼を築いてきました。

『たかがガス抜き、されどガス抜き』 と、日々実感しております。